焊丝生产线(普通)

CO2气体保护焊丝生产流程

1.工艺流程说明

F5.5(6.5)盘条® QC-560线材表面前处理®560直线式拉丝机+800工字轮收线机®800工字轮放线机+400直线式拉丝机+复绕脱脂槽+630工字轮收线机®展开式化学镀铜生产线®焊丝层绕机®热塑包装®装箱®入库

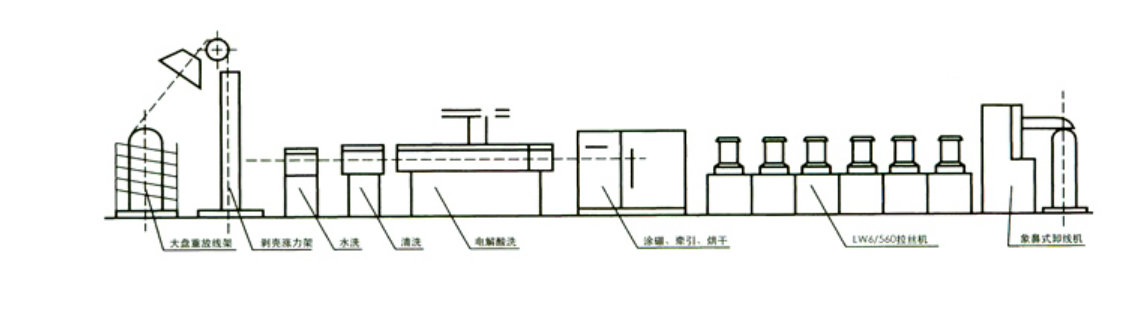

粗拉生产线示意图

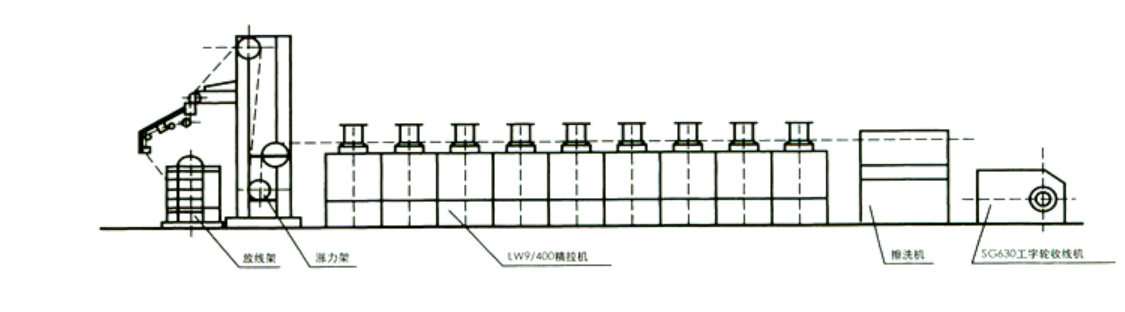

精拉生产线示意图

2.设备技术参数及说明

2.1 QC-560线材表面预处理

2.1.1 主要技术参数

设计速度: £ 2m/s

进线根数: 1根

进线直径: 5.5mm

进线强度: £ 650Mpa

生产线占地面积(不含操作空间) 约 38m X 2m

总功率: 43kw(采用电加热)。

2.1.2 设备组成

鸭嘴式放线架+乱线开关

反复弯曲机械剥壳装置 1台

钢丝球强力擦洗装置(含循环泵) 1台

电解酸洗及水洗装置(含循环泵) 1台

涂硼装置(含循环泵) 1台

烘干装置 1台

电控操作柜 1个

可控硅整流源 1个

漩涡气泵 1个

抽雾风机及酸雾中和装置 1套

2.1.3 主要技术特点

⑴采用鸭嘴放线架,可适应大盘重(≤2.5吨)放线要求;设置有乱线开关装置,一旦乱线,立即停机。

⑵采用水平布置3个及垂直布置5个的剥壳轮反复弯曲后剥离线材的表面氧化铁质。

⑶钢丝球强力擦洗装置采用上下槽结构的五段锥形钢丝球擦拭器擦拭线材表面,这种擦洗可以不损伤线材表面,有利拉拔。同时采用水冲洗线材表面,使得线材表面更清洁(钢结构槽体)。

⑷电解酸洗及水洗装置,PP槽体,上下槽结构;由电解酸洗、气吹、加压水冲洗及水洗,气吹等组成。配置500A,12V整流源一台。电解酸洗上槽内置小槽,正负极板相互隔离,整流源供电正负交替电解清洗钢丝;由轴流泵实现槽液循环,加压水冲洗由1台管道泵实现冲洗循环。

⑸涂硼装置,钢结构槽体,上下槽结构,外包保温层;轴流泵实现液体循环,溢流式涂硼;电加热。

⑹烘干装置,采用直管式烘干,在进线出线处各设绕线轮一个,使盘元可往复在烘干管内通过两次,增强烘干效果;方便实用不伤硼砂涂层,热风循环电加热,自动控温。

⑺配备酸雾抽吸中和装置,使工作环境不产生有害气体,酸雾中和后定期排放。

2.2 LZ6~7/560直线式拉丝机+800工字轮收线机

2.2.1 主要技术参数:

最大进线强度:≤700Mpa。

最大进线直径:Φ5.5mm。

最小出线直径:Φ2.2mm。

最大总压缩率:75%。

拉拔道次:7。

最大拉拔速度:540m / min。

用气量:≥1M3/分;气压≥0.5Mpa。

用水量:≥8~12吨/小时;水压≥2-3bar。

卷筒冷却:自除垢窄缝式水冷+风冷。

模盒冷却:直接水冷。

主机功率:第一头30KW;其余22KW。

收线机功率:15KW。

制动时间:正常≤30秒,快速≤15秒,紧急≤5秒。

2.2.2设备组成

拉丝机组LZ6~7/560 1套

800收线机 1台

操作台 1只

控制柜 1组

2.3 800工字轮放线机+ LZ6~8/400直线式拉丝机+630工字轮收线机

2.3.1主要技术参数:

最大进线强度:≤1000Mpa。

最大进线直径:Φ2.4mm。

最小出线直径:Φ0.8mm。

最大总压缩率:75%。

拉拔道次:6~8

最大拉拔速度:20m / s。

用气量:≥1M3/分;气压≥0.5Mpa。

用水量:≥6~10吨/小时;水压≥2-3bar。

卷筒冷却:自除垢窄缝式水冷。

模盒冷却:直接水冷。

主机功率: 11KW。

收线机功率:11KW。

制动时间:正常≤30秒,快速≤15秒,紧急≤5秒

2.3.2设备组成

800放线机 1台

拉丝机组LZ6~8/400 1套

活套装置 1套

复绕脱脂槽 1台

630工字轮收线机 1台

人机界面操作显示屏 1个

电气控制柜 1组

2.4 HD-20+1线展开式化学镀铜生产线

2.4.1设计速度: 气保焊丝V≤6m/s,埋弧焊丝V≤2m/s。

2.4.2生产线组成如下:

630无动力恒张力放线—托线辊、转向辊—机械脱脂槽—电解粗碱洗槽—电解精碱洗槽—脱脂热水清洗槽—前中和槽—电解酸洗槽—冷水洗槽—活化酸洗槽—化学镀铜槽—冷水洗槽—中和洗槽—热水洗槽—烘干—压托线辊—转向—300抛光拉拔—630工字轮收线机。

2.4.3 主要技术特点:

⑴Φ630工字轮放线机采用无动力恒张力型式放线,通过中间张力架实现恒张力控制,生产过程中节能的同时减少故障点;方便工人穿线操作,故障断线时可实现紧急制动。

⑵Φ300拉拔抛光牵引机组采用交流变频调速方式控制,功率5.5KW,卷筒表面喷涂碳化钨,硬度≥HRC60,可双面使用;模盒间接水冷,拉拔润滑方式为集中供油,分组润滑。

Φ450埋弧焊丝拉拔抛光牵引机组采用交流变频调速方式控制,功率7.5KW,抛光卷筒表面喷涂碳化钨,硬度HRC60;模盒间接水冷,拉拔润滑方式为集中供油,分组润滑。

⑶工字轮收线机采用变频恒张力收线,功率为4KW,光杠排线方式排线。

⑷机械脱脂槽采用钢结构槽体,上下槽结构,上下槽均不锈钢盖板;槽内有压丝架若干组,采用钢丝球加压擦洗;外加40mm保温层和PP护板;管道泵实现高压水喷淋。

⑸碱洗槽采用钢结构槽体,上下槽结构,上槽不锈钢盖板;上槽内衬PP板小槽, 其上放置钢极板,正、负极板间相互隔离;外加40mm保温层和PP护板,轴流泵实现溶液循环,避免溶液泄漏。每个碱洗槽气保丝配1000A-12V整流源一台,两个碱槽埋弧丝配750A-12V整流源一台。

⑹碱后热水槽采用钢结构槽体,上下槽结构,上下槽均为不锈钢盖板;外加40mm保温层和PP护板,轴流泵实现溶液循环。

⑺前中和槽PP板结构槽体,上下槽结构,轴流泵实现溶液循环。

⑻电解酸洗槽PP板结构槽体,上下槽结构,上槽内放置铅锑合金极板,正、负极板间相互隔离;轴流泵实现溶液循环。气保焊丝配置1000A-12V整流源一台,埋弧焊丝配300A-12V整流源一台。

⑼冷水、活化、镀铜、中和等槽体结构同前中和槽,镀铜槽配过滤泵一台。

⑽后热水采用PP板,上下槽结构,上下槽均为不锈钢盖板;外包40X40钢骨架和防腐PP护板,轴流泵实现溶液循环。

⑾烘干采用钢结构箱体,外加100mm保温层,电加热,自动控温;采用加热管平铺线下方式,由引风机实现热风循环,风向逆向走线方向;既有辐射加热,又实现热风循环。

⑿所有加热槽体均有温度显示,电加热槽体自动控温。镀铜槽采用电加热,加热管为Ti管。其余加热槽体均采用蒸汽加热方式。

⒀各工艺槽体之间,均设有气吹装置,可有效的防止窜液,采用漩涡气泵供气。镀铜后气吹、后热水气吹采用压缩气供气,确保气吹效果。

⒁整条作业线均采用PLC控制,每根丝的放线、拉拔、抛光速度和收线机的收线为一个控制单元,使得每根丝均可单独操作。

⒂碱、酸槽、镀铜槽上方设Φ315抽雾风管,用离心风机将酸碱雾中和排出室外,可提供完善的酸碱雾喷淋中和实施方案。

⒃整线槽体及每条收放线机设置故障报警装置,方便工人操作。

⒄电解酸、碱洗槽、镀铜槽体上槽设计为深罩式结构,可增强盖板打开时的废气抽吸效果,减少操作空间的酸碱废气溢出量。

2.4.4 水、电、蒸汽、压缩空气耗量

耗水量 1.5吨/小时

装机容量 约400KW

蒸汽耗量 0.8吨/小时

压缩空气耗量 15m3/min(8bar)

2.5 层绕机(见层绕机介绍)

| 上一篇:焊丝生产线(高速镀铜) | 下一篇:粗拉机组 |